NB6J. Автоматический кромкооблицовочный станок

- Узел предварительного фрезерования

- Инфракрасная лампа нагрева заготовки

- Нижняя клеевая ванна

- Узел 2-ух моторной торцовки

- 1-узел фрезерования свесов (Черновой)

- 2-узел фрезерования свесов (Чистовой)

- Узел радиусная циклевка

- Полировка

- Массивная станина и большинство механических узлов станка обрабатываются на передовых станках с ЧПУ для увеличения устойчивости и продления срока службы, исключая деформации;

- Конвейер останавливается, если толщина панели превышает установленную величину;

- Автоматический режим ожидания, устройство запуска с одной кнопки и энергосбережение;

- Электрокомпоненты известных мировых брендов

Конструктивные особенности

Прижимная балка

Алюминиевая прижимная балка изготовлена из усиленного многокамерного профиля высокой жесткости.

Высота прижимной балки настраивается автоматически электроприводом в зависимости от толщины детали. Толщина задается с пульта управления.

Резиновые ролики

Резиновые ролики имеют малый шаг и большую площадь контакта, благодаря этому плотно прижимают заготовки, обеспечивая их перемещение без смещения и точность обработки кромки.

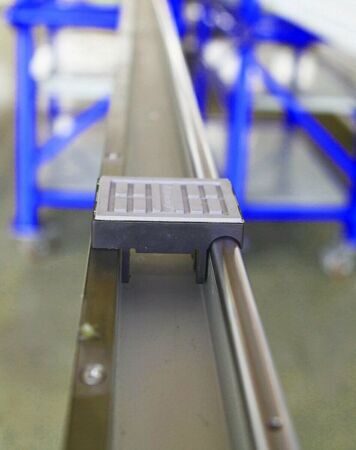

Конвейер

Круглая направляющая конвейера закалена и имеет высокую твердость и износостойкость. Основание башмака конвейера примыкает к направляющей практически без зазоров, гарантируя плавность и ровность хода. Посадочное место для направляющей фрезеруется на прецизионных станках с ЧПУ, поэтому её срок службы практически не ограничен.

Телескопическая опора

Поддерживающая телескопическая опора с роликами выдвигается до 600 мм и позволяет обрабатывать детали с большим свесом.

Направляющая линейка

Направляющая линейка изготовлена из стальной пластины большой толщины и крепится к станине станка с помощью массивного и жесткого кронштейна, что обеспечивает стабильность позиционирования заготовки.

Мощный двигатель

Станок оснащен мощным двигателем с редуктором, который обеспечивает плавную и равномерную подачу тяжелых и длинных заготовок. Стабильность работы узла подачи также обеспечивается системой плавного пуска и электротормоза двигателя в случае аварийной остановки.

Узел прифуговки

Предназначен для устранения дефектов раскроя (микро-сколов, ступеньки от подрезной пилы), гарантирует перпендикулярную и прямолинейную геометрию поверхности торца детали.

- Две фрезы с алмазными ножами Ø125 x 30 H43 мм Z3+3 (Опционально до Н60 мм).

- Два двигателя противоположного вращения с автоматическим подводом / отводом в зону обработки управляются с помощью пневмоцилиндра.

- Мощность двигателей: 2 x 3,7 кВт

- Частота: 150 Гц

- Скорость вращения: 9000 об/мин

- Направляющие HIWIN с автоматической системой смазки.

- Регулировка по высоте, позволяет максимально использовать весь ресурс инструмента.

- Узел размещен в специальном кожухе. Он убирает лишние шумы защищает от пыли.

Подогрев торца заготовки

Инфракрасная лампа с рабочей температурой около 300° прогревает торец детали для наилучшего приклеивания кромки. Особенно актуально в зимний период.

Клеевая ванна

Клеевая ванна ёмкостью 5 литров имеет антипригарное покрытие, которое защищает клей от подгорания, сохраняя его физические свойства и цвет.

Предварительная обрезка кромки

Пневмоцилиндр большого диаметра с электрическим переключателем позволяет гильотине обрезать кромочный материал толщиной до 3 мм и предназначен для работы в сменном режиме.

Индивидуальный блок регулировки давления с регулятором и манометром.

Пресс-группа

- Приводной ролик диаметром 100 мм охлаждает кромку после нанесения клея. Скорость вращения синхронизирована со скоростью подачи конвейера.

- 4 стальных дожимных ролика диаметром 70 мм.

- Каждый ролик имеет индивидуальный пневмоцилиндр.

- Два ролика – конусные с противоположным углом наклона для поджима кромки и минимизации клеевого шва.

- Два ролика – цилиндрические для финишного дожима кромки перед обработкой.

- Cпециальные скребки на роликах для удаления остатков клея.

Система автоматической смазки

Станок оснащен системой автоматической подачи масла на все необходимые узлы, что исключает необходимость в дополнительном обслуживании и снижает время простоев.

Узлы подачи масла:

- узел прифуговки;

- узел чистовой торцовки;

- цепь конвейера.

Узел чистовой торцовки

Предназначен для торцевания переднего и заднего свесов кромочного материала.

- Два независимых двигателя на одной направляющей, расположенной под углом 45°.

- Мощность двигателей: 2 х 0,35 кВт;

- Частота: 200 Гц.

- 2 пилы Ø105 х 22 Z24 расположены под углом 5° к торцам детали.

- Автоматическая смазка направляющих.

- Частотный преобразователь Delta, защита двигателей от перегрузок.

- Узел оснащен системой аспирации.

Узел фрезерования свесов (черновой)

Предназначен для чернового фрезерования верхнего и нижнего свесов кромочного материала с прямыми фрезами и двигателями увеличенной мощности.

- Мощность двигателей: 2 x 0,75 кВт;

- Частота: 200 Гц;

- Скорость вращения: 12 000 об/мин.

- Точность позиционирования заготовки за счет круглых копиров большого диаметра Ø 180 мм по плоскости.

Узел фрезерования свесов (чистовой)

Предназначен для чистового фрезерования верхнего и нижнего свесов кромочного материала.

- Мощность двигателей: 2 х 0,5 кВт;

- Частота: 200 Гц;

- Скорость вращения: 12 000 об/мин.

- Точность позиционирования заготовки за счет копиров большого диаметра Ø 180 мм по плоскости сверху и снизу и круглых конусных копиров Ø 120 мм в торец заготовки.

- В базовой комплектации фрезы R2.

- Узел оснащен аспирационными патрубками.

Узел радиусного циклевания

Предназначен для удаления микроволны на обработанной радиусной поверхности кромки после узлов фрезерования.

- Точность позиционирования заготовки за счет копиров большого диаметра Ø 180 мм по плоскости сверху и снизу и конусных копиров Ø 120 мм по торцу заготовки.

- Система охлаждения ножей сжатым воздухом.

- Узел оснащен аспирационными патрубками.

Полировальный узел

Узел полировки с кругами из двухслойной ткани необходим для финишной обработки кромки. Придает блеск обработанной поверхности, очищает от загрязнений.

- Обеспечение стабильной работы за счет подключения постоянного питания.

- Оснащен 2 двигателями мощностью 0,37 кВт, частота 50 Гц, скорость вращения 1350 об/мин.

Система аспирации

Станок оборудован продуманной системой аспирации на основных узлах, которая эффективно убирает стружку из зоны обработки.

Сервисный пульт

Предназначен для настройки станка и позволяет оператору запускать и останавливать станок на любой стадии обработки детали.

Индикатор состояния

Станок оборудован световым индикатором, который позволяет оператору контролировать его состояние с любого расстояния.

Система безопасности

Контроль толщины заготовки и расстояния между деталями

Пневматический палец контролирует расстояние между деталями и не позволит подать заготовку раньше времени. Защита узла чистовой торцовки.

Измеритель толщины детали остановит конвейер при подаче заготовки большей толщины. Защита механизмов подачи и прижимной балки.

Путевые точки – контактная навигация заготовок для идеально точной обработки на последующих узлах.

Аварийная кнопка

Расположена в доступной для оператора зоне и позволяет остановить станок при возникновении нештатной ситуации.

Защитные кожухи

Рабочая зона станка закрыта со всех сторон на 360°. Кожухи оснащены пылезащитными и шумоизоляционными покрытиями.

Пульт управления

- Пульт управления с 7" сенсорным дисплеем и удобным расположением;

- Пульт управления русифицирован;

- Отображение процессов и диагностической информации;

- Оперативное решение проблем с помощью кодов ошибок;

- Отчет о производстве: учет метража кромки.

Электрокомпоненты

- Управление PLC, входное напряжение 380 В, 50 Гц (стандарт).

- Положение заготовки контролируется энкодером.

- Независимые частотные преобразователи на каждый узел с функцией торможения двигателя.

- Большинство используемых электрических компонентов на станке произведены международными брендами для достижения высокого качества и универсальности.

- Каждый провод имеет уникальную метку с кодом, что обеспечивает максимальное удобство при устранении неполадок и онлайн-поддержки.

- Экономия энергии – режим ожидания включается автоматически. Это происходит в соответствии с заранее установленными настройками времени. Вы можете быстро запустить или остановить станок одним кликом.

Станина

Детали станин изготавливаются из толстостенного проката с использованием лазерной резки. Сборка станины осуществляется на специальном стапеле с применением высокоточных сварочных роботов. После сборки станина проходит операцию термической обработки для снятия внутренних напряжений. Затем, после термообработки, все посадочные поверхности и технологические отверстия обрабатываются на прецизионных портальных станках с ЧПУ за один установ.

Сборочная линия

Процесс сборки – заключительный и чрезвычайно важный этап. Высококвалифицированные инженеры сборочного цеха Nanxing отвечают каждый за свою операцию. Поэтому завод гарантирует высокое качество выпускаемого оборудования.

Контроль качества

Завод Nanxing — один из немногих заводов в Китае, который имеет собственную лабораторию для контроля качества выпускаемого оборудования. Лаборатория имеет систему поддержания постоянной температуры и влажности, оснащена самым современным высокоточным измерительным оборудованием производства Zeiss (Германия) и Aberlink (Великобритания).

| Модель | NB6J |

| Длина заготовки, мм | ≥ 120 |

| Ширина заготовки, мм | ≥ 85 |

| Минимальные размеры заготовки, мм | 120 x 85 |

| Толщина заготовки, мм | 9 - 60 |

| Толщина кромки, мм | 0.4 - 3 |

| Скорость подачи, м/мин | 16 / 20 / 24 |

| Параметры электросети, В / Гц | 380 / 50 |

| Давление сжатого воздуха, МПа | 0.7 |

| Аспирационные выходы, мм | Ø 125 x 4 |

| Общая мощность, кВт | 23 |

| Габаритные размеры, мм | |

| Длина, мм | 6600 |

| Ширина, мм | 1450 |

| Высота, мм | 1650 |

| Вес, кг | 2400 |